歡迎進(jìn)入北京鑫視科科技有限公司網(wǎng)站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進(jìn)入北京鑫視科科技有限公司網(wǎng)站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

面向“雙碳”目標(biāo)的氣固相微反應(yīng)技術(shù)

面向“雙碳”目標(biāo)的氣固相微反應(yīng)技術(shù) 更新時間:2025-10-23

更新時間:2025-10-23 點擊次數(shù):207

點擊次數(shù):207

一、引言:技術(shù)定位與雙碳契合性

氣固相微反應(yīng)技術(shù)以微米級通道為核心反應(yīng)載體,通過強化傳質(zhì)傳熱、精準(zhǔn)調(diào)控反應(yīng)過程,實現(xiàn)氣固多相催化反應(yīng)的高效進(jìn)行。在 “雙碳" 目標(biāo)推動化工行業(yè)向低碳化、精準(zhǔn)化轉(zhuǎn)型的背景下,該技術(shù)憑借 “提效降耗、減副固碳" 的核心優(yōu)勢,成為連接碳捕集與資源化利用、傳統(tǒng)工藝升級的關(guān)鍵紐帶,其應(yīng)用已延伸至 CO?加氫轉(zhuǎn)化、尾氣凈化、生物質(zhì)利用等多個低碳場景,展現(xiàn)出巨大的技術(shù)潛力與產(chǎn)業(yè)價值。

二、雙碳目標(biāo)下的核心機(jī)遇

(一)碳資源化利用的技術(shù)突破口

CO?加氫制甲醇等碳轉(zhuǎn)化工藝是實現(xiàn) “負(fù)碳" 的重要路徑,而氣固相微反應(yīng)技術(shù)為該類工藝提供了高效解決方案。其微通道結(jié)構(gòu)(尺寸數(shù)十至數(shù)百微米)使比表面積可達(dá) 1000-5000 m2/m3,能將溫度波動控制在 ±2℃以內(nèi),精準(zhǔn)匹配 Cu-Zn-Al 基催化劑的最佳活性區(qū)間(200-300℃),避免局部過熱導(dǎo)致的催化劑燒結(jié)失活。實驗數(shù)據(jù)顯示,該技術(shù)可使甲醇時空產(chǎn)率較傳統(tǒng)固定床反應(yīng)器提升 1-2 個數(shù)量級,催化劑穩(wěn)定性提高 30% 以上,為工業(yè)尾氣中 CO?的 “就近轉(zhuǎn)化、就地利用" 提供了可能,顯著降低碳運輸成本。

(二)傳統(tǒng)化工工藝的低碳重構(gòu)

化工行業(yè)能耗與碳排放主要源于反應(yīng)效率低下和副產(chǎn)物過多,氣固相微反應(yīng)技術(shù)通過三重路徑實現(xiàn)降碳:

能耗集約:傳質(zhì)傳熱效率是傳統(tǒng)反應(yīng)釜的 100-1000 倍,可使加氫反應(yīng)在近常溫下完成,能耗降低 40%-60%;合成氨工藝中,反應(yīng)能耗從 30GJ / 噸降至 20GJ / 噸,搭配綠電后碳排放減少 90% 以上。

副產(chǎn)削減:通過毫秒級停留時間控制,硝化反應(yīng)副產(chǎn)物占比從 20% 降至 1% 以下,分離能耗降低 80%,減少副產(chǎn)物焚燒帶來的碳排放。

模式革新:模塊化設(shè)計支持分布式生產(chǎn),農(nóng)藥中間體生產(chǎn)可將原料運輸半徑從 1000 公里縮短至 100 公里,運輸碳排放降低 90%。

(三)多領(lǐng)域低碳場景的適配拓展

該技術(shù)的靈活特性使其在多元低碳需求中快速落地:

尾氣凈化:SSC-GSMC900 型反應(yīng)器填充 V?O?-WO?/TiO?顆粒,可高效處理柴油車 SCR 脫硝反應(yīng),解決傳統(tǒng)工藝效率低、二次污染問題。

VOCs 治理:Pd/CeO?顆粒催化燃燒甲苯時,微通道的湍流強化混合效應(yīng)提升降解效率,且模塊化設(shè)計便于適配不同濃度廢氣處理需求。

生物質(zhì)轉(zhuǎn)化:酸性分子篩顆粒填充系統(tǒng)實現(xiàn)纖維素催化裂解的連續(xù)化生產(chǎn),減少生物質(zhì)利用過程中的能量損耗。

三、技術(shù)挑戰(zhàn)與應(yīng)對路徑

(一)核心瓶頸解析

通道堵塞風(fēng)險:催化劑磨損、副產(chǎn)物結(jié)晶及顆粒團(tuán)聚易導(dǎo)致微米級通道堵塞,影響連續(xù)生產(chǎn)穩(wěn)定性。

放大效應(yīng)難題:從小試到工業(yè)化規(guī)模,流體分布不均、傳熱效率下降等問題制約性能復(fù)刻。

成本控制壓力:高精度加工與特殊材料導(dǎo)致設(shè)備初期投入高,維護(hù)難度大推高運營成本。

(二)突破方向?qū)嵺`

結(jié)構(gòu)優(yōu)化:采用三角形尖角、折線形流道設(shè)計,結(jié)合顆粒填充的 “隨機(jī)湍流效應(yīng)",減少沉積堵塞;開發(fā)標(biāo)準(zhǔn)化卡匣式填充段,實現(xiàn)快速更換維護(hù)。

放大策略創(chuàng)新:象生科技通過 “多米諾流化學(xué)推進(jìn)模型",結(jié)合 CFD 模擬與模塊化并聯(lián)技術(shù),實現(xiàn)從克級實驗到千噸級生產(chǎn)的無縫放大,規(guī)避傳統(tǒng)體積放大缺陷。

成本優(yōu)化路徑:研發(fā)低成本耐磨材料與自動化清洗系統(tǒng),搭配 AI 納米催化劑模塊(可重復(fù)使用 200-300 小時),降低催化劑與維護(hù)成本。

四、未來展望:技術(shù)融合與產(chǎn)業(yè)落地

(一)基礎(chǔ)研究深化

需結(jié)合原位紅外、質(zhì)譜等表征技術(shù),解析微通道內(nèi) “傳質(zhì) - 催化 - 反應(yīng)" 的耦合機(jī)制,建立 “結(jié)構(gòu)參數(shù) - 反應(yīng)性能" 的定量關(guān)聯(lián)模型。同時開發(fā)雙功能催化劑顆粒(如吸附 - 催化一體化),適配含雜質(zhì)氣體的低碳轉(zhuǎn)化需求。

(二)技術(shù)集成創(chuàng)新

推動 “反應(yīng) - 分離" 一體化微系統(tǒng)開發(fā),實現(xiàn)甲醇合成與提純的同步進(jìn)行;將 AI 算法嵌入反應(yīng)控制,通過實時監(jiān)測原料成分波動,自動調(diào)節(jié)溫度、壓力等參數(shù),提升系統(tǒng)適配性。此外,與綠電、綠氫技術(shù)協(xié)同,構(gòu)建 “可再生能源 - 微反應(yīng) - 碳利用" 的閉環(huán)系統(tǒng),降碳效果。

(三)產(chǎn)業(yè)生態(tài)構(gòu)建

針對不同行業(yè)需求推行 “平臺化 + 定制化" 模式:在生物基材料領(lǐng)域,依托 FDCA 一步法制備技術(shù),拓展高阻隔包裝、功能聚酯等應(yīng)用場景;在精細(xì)化工領(lǐng)域,提供 CRDMO 一站式技術(shù)方案,加速進(jìn)口替代。同時需完善行業(yè)標(biāo)準(zhǔn),降低技術(shù)驗證成本,推動從 “單點示范" 到 “規(guī)模化推廣" 的跨越。

五、結(jié)論

氣固相微反應(yīng)技術(shù)通過重構(gòu)反應(yīng)過程的傳質(zhì)傳熱邏輯,在碳資源化、工藝降碳、多場景適配中展現(xiàn)出不可替代的機(jī)遇。盡管面臨堵塞控制、放大效應(yīng)等挑戰(zhàn),但通過結(jié)構(gòu)優(yōu)化、數(shù)字化賦能與模式創(chuàng)新,其有望成為 CCUS 技術(shù)體系的核心支撐,推動化工、能源等行業(yè)實現(xiàn) “效率提升 - 能耗降低 - 碳減排" 的協(xié)同發(fā)展,為雙碳目標(biāo)提供關(guān)鍵技術(shù)保障。

產(chǎn)品展示

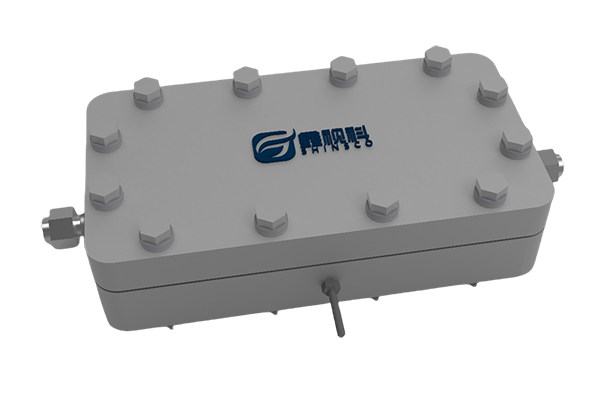

SSC-GSMC900氣固相高溫高壓微通道反應(yīng)器通過在微通道內(nèi)填充催化劑顆粒實現(xiàn)催化反應(yīng),通過“顆粒-微通道"協(xié)同設(shè)計,兼具高催化活性、傳質(zhì)/傳熱效率及操作靈活性,尤其適合高負(fù)載需求、復(fù)雜反應(yīng)體系及頻繁催化劑更換的場景。其模塊化、維護(hù)成本低的特點,為化工過程強化和分布式能源系統(tǒng)提供了高效解決方案。

SSC-GSMC900氣固相高溫高壓微通道反應(yīng)器主要應(yīng)用在多相反應(yīng)體系,固定床,催化劑評價系統(tǒng)等,具體可以應(yīng)用在制氫:甲烷蒸汽重整(填充Ni/Al?O?顆粒,耐高溫)。費托合成:CO加氫制液體燃料(填充Fe基或Co基催化劑)。尾氣凈化:柴油車SCR脫硝(填充V?O?-WO?/TiO?顆粒)。VOCs處理:甲苯催化燃燒(填充Pd/CeO?顆粒)。CO?資源化:CO?加氫制甲醇(填充Cu-ZnO-Al?O?顆粒)。生物質(zhì)轉(zhuǎn)化:纖維素催化裂解(填充酸性分子篩顆粒)。

產(chǎn)品優(yōu)勢:

1) 氣固接觸:反應(yīng)氣體流經(jīng)填充的催化劑顆粒表面,發(fā)生吸附、表面反應(yīng)和產(chǎn)物脫附。

2) 擴(kuò)散與傳質(zhì):氣體分子從主流體向顆粒表面擴(kuò)散,分子在顆粒孔隙內(nèi)擴(kuò)散至活性位點。

3) 熱量傳遞:微通道的高比表面積和顆粒堆積結(jié)構(gòu)強化熱傳導(dǎo),避免局部過熱。

4) 催化劑顆粒填充:催化劑以顆粒形式(如小球、多孔顆粒)填充于微通道中,形成高密度活性位點。

5) 靈活更換催化劑:顆粒可拆卸更換或再生,避免整體式或涂層催化劑的不可逆失活問題。

6) 微尺度流動:微通道內(nèi)流體流動多為層流,但顆粒的隨機(jī)分布可誘導(dǎo)局部湍流,增強混合。

7) 動態(tài)平衡:通過調(diào)節(jié)流速、溫度和壓力,平衡反應(yīng)速率與傳質(zhì)/傳熱效率。

8) 模塊化設(shè)計:填充段可設(shè)計為標(biāo)準(zhǔn)化卡匣,支持快速更換或并聯(lián)放大(“數(shù)增放大"而非“體積放大")。

9) 適應(yīng)性強:通過更換不同催化劑顆粒,同一反應(yīng)器可處理多種反應(yīng)(如從CO?加氫切換至VOCs催化燃燒)。

10) 維護(hù)便捷:堵塞或失活時,僅需更換填充模塊,無需整體停機(jī)維修。

11) 多相反應(yīng)兼容:可填充雙功能顆粒(如吸附-催化一體化顆粒),處理含雜質(zhì)氣體(如H?S的甲烷重整)。

12) 級聯(lián)反應(yīng)支持:在微通道不同區(qū)段填充不同催化劑,實現(xiàn)多步串聯(lián)反應(yīng)(如甲醇合成與脫水制二甲醚)。