歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

歡迎進入北京鑫視科科技有限公司網站!

24小時熱線電話:4008058599

24小時熱線電話:4008058599

高溫催化“破局”:VOCs降解的綠色變革

高溫催化“破局”:VOCs降解的綠色變革 更新時間:2025-11-15

更新時間:2025-11-15 點擊次數:184

點擊次數:184

一、VOCs 污染:不容忽視的環境挑戰

在當今社會,隨著工業化進程的加速,揮發性有機化合物(VOCs)的排放已成為一個日益嚴峻的環境問題。VOCs 并非單一的化學物質,而是包含了如苯、甲苯、二甲苯、甲醛、乙酸乙酯等數百種具有高揮發性的有機化合物 。這些物質在常溫常壓下,容易從液態或固態轉變為氣態,擴散到空氣中,進而對環境和人體健康產生危害。

從來源上看,VOCs 的產生途徑極為廣泛。在工業領域,石油化工、印刷、涂裝、制藥等行業是主要的排放源。石油化工生產過程中,原油的煉制、化學品的合成等環節都會釋放大量的 VOCs;印刷行業中,油墨的揮發、溶劑的使用也會導致 VOCs 排放;涂裝作業時,涂料中的有機溶劑揮發成為 VOCs 的重要來源;制藥行業的一些生產工藝同樣離不開有機溶劑,從而產生大量 VOCs 排放。除了工業排放,日常生活中也處處有 VOCs 的身影。裝修材料中的油漆、膠水,家具中的板材、地毯,以及清潔劑、化妝品、香煙煙霧等,都是室內 VOCs 的重要來源。機動車尾氣排放、加油站油品的揮發等,也為大氣中的 VOCs “添磚加瓦"。

VOCs 對環境的危害不容小覷。它是形成細顆粒物(PM2.5)和臭氧(O?)的重要前體物。在陽光照射下,VOCs 與氮氧化物發生復雜的光化學反應,產生一系列二次污染物,其中就包括 PM2.5 和 O?。這不僅會導致空氣質量惡化,霧霾天氣增多,還會影響氣候變化,對生態系統造成破壞,威脅動植物的生存環境。在城市中,工業排放、機動車尾氣等產生的大量 VOCs,與氮氧化物在高溫和強光的作用下,使得臭氧濃度不斷升高,導致夏季出現頻繁的臭氧污染,影響居民的戶外活動和身體健康。

VOCs 對人體健康的威脅也十分嚴重。短期暴露在含有 VOCs 的環境中,人們可能會出現頭痛、頭暈、乏力、嘔吐等癥狀;長期接觸則可能引發更為嚴重的健康問題,如對呼吸系統、神經系統、血液系統和肝臟等造成損害,增加患癌癥、白血病等疾病的風險。例如,裝修后室內甲醛等 VOCs 超標,會刺激人的呼吸道和眼睛,導致咳嗽、流淚等不適癥狀,長期居住在這樣的環境中,還可能引發白血病等嚴重疾病。從事涂裝、印刷等行業的工人,由于長期接觸高濃度的 VOCs,患呼吸系統疾病和癌癥的幾率明顯高于普通人群。

隨著人們對環境質量要求的提高和環保意識的增強,治理 VOCs 污染已成為刻不容緩的任務。各國政府紛紛出臺嚴格的環保法規和政策,對 VOCs 的排放進行限制和監管,力求減少其對環境和人體健康的危害。在這樣的背景下,催化高溫反應儀作為一種高效的 VOCs 降解設備,應運而生,為解決 VOCs 污染問題帶來了新的希望和突破。

二、催化高溫反應儀的工作原理與技術核心

催化高溫反應儀作為應對 VOCs 污染的關鍵設備,其工作原理和技術核心對于高效降解 VOCs 起著決定性作用。它巧妙地融合了催化劑和高溫的雙重作用,通過一系列精密的技術設計,實現了對 VOCs 的高效轉化和凈化。

從工作原理來看,催化高溫反應儀利用催化劑的特殊性質,降低了 VOCs 降解反應所需的活化能。催化劑就像是化學反應的 “加速器",在其表面存在著大量的活性位點,這些活性位點能夠有效地吸附 VOCs 分子。當 VOCs 分子被吸附到催化劑表面后,分子內部的化學鍵會被削弱,使得反應更容易發生。在催化氧化反應中,VOCs 與氧氣在催化劑的作用下,能夠在相對較低的溫度下迅速發生反應,生成二氧化碳和水等無害物質。以甲苯的催化氧化為例,在合適的催化劑作用下,甲苯能夠在 300 - 400℃的溫度范圍內與氧氣充分反應,轉化為二氧化碳和水,而在沒有催化劑的情況下,這一反應可能需要更高的溫度才能進行,且反應速率較慢。

高溫環境在 VOCs 降解過程中也發揮著作用。升高溫度能夠增加分子的熱運動能量,使反應物分子具有更高的活性,從而加快反應速率。對于一些復雜的 VOCs,如多環芳烴類物質,高溫能夠促進其分子結構的分解和重排,使其更容易被氧化降解。高溫還能促進反應產物的脫附,避免產物在催化劑表面的積累,從而保持催化劑的活性。在催化熱解反應中,高溫能夠使 VOCs 分子發生裂解,生成小分子的氣體,再進一步通過后續的處理轉化為無害物質。

高精度控溫技術是催化高溫反應儀的核心技術之一。精確的溫度控制對于 VOCs 降解反應的順利進行至關重要。微小的溫度波動都可能導致反應速率的變化,甚至影響催化劑的活性和選擇性。為了實現高精度控溫,催化高溫反應儀通常采用先進的溫度傳感器和智能控制系統。以熱電偶為代表的溫度傳感器,能夠快速、準確地測量反應體系的溫度,并將溫度信號實時反饋給控制系統。控制系統則根據預設的溫度值,通過調節加熱或冷卻裝置的功率,對反應體系的溫度進行精確調控。采用 PID 控制算法,能夠根據溫度偏差和偏差變化率,動態調整加熱或冷卻功率,使反應體系的溫度穩定在設定值附近,控溫精度可達 ±1℃甚至更高。

高效熱傳遞技術也是催化高溫反應儀的關鍵技術。在高溫反應過程中,快速、均勻的熱傳遞能夠確保反應體系各部分溫度一致,避免局部過熱或過冷現象的發生,從而提高反應效率和穩定性。催化高溫反應儀通常采用特殊的加熱結構和導熱材料來實現高效熱傳遞。采用環繞式加熱方式,能夠使熱量均勻地傳遞到反應體系的各個部位;選用導熱性能良好的陶瓷、金屬等材料作為反應器的外殼和內部構件,能夠有效地減少熱量損失,提高熱傳遞效率。一些反應儀還配備了熱交換器,利用反應產生的熱量對進入反應體系的反應物進行預熱,實現了能量的回收利用,進一步提高了能源利用效率。

三、技術突破:從傳統到創新

(一)催化劑的革新

在催化高溫反應儀的發展歷程中,催化劑的革新無疑是最為關鍵的一環,它直接決定了反應儀對 VOCs 的降解效率和穩定性。傳統的 VOCs 降解催化劑主要包括貴金屬催化劑和金屬氧化物催化劑。貴金屬催化劑如鉑(Pt)、鈀(Pd)等,具有較高的催化活性,能夠在相對較低的溫度下實現 VOCs 的催化氧化 。其高昂的成本和資源稀缺性限制了大規模應用。金屬氧化物催化劑如二氧化錳(MnO?)、氧化銅(CuO)等,成本相對較低,但在催化活性和穩定性方面往往不如貴金屬催化劑,且容易受到反應條件的影響,如溫度、濕度和廢氣成分等,導致催化劑失活。

為了克服傳統催化劑的局限性,科研人員近年來在新型催化劑的研發上取得了一系列令人矚目的成果。單原子催化劑成為研究熱點之一。這種催化劑將金屬原子以單原子的形式分散在載體表面,實現了金屬原子利用,極大地提高了原子利用率。清華大學開發的 Fe - N?單原子催化劑,在污水深度處理中展現出獨特的選擇性氧化機制。在 VOCs 降解領域,單原子催化劑同樣表現出色。通過精確控制金屬原子的配位環境和電子結構,單原子催化劑能夠提供獨特的活性位點,從而顯著提升催化活性。實驗表明,某些單原子催化劑在甲苯的催化氧化反應中,能夠在較低的溫度下實現甲苯的高效轉化,且選擇性高達 95% 以上,遠遠超過傳統催化劑的性能。單原子催化劑還具有良好的抗中毒性能,能夠在復雜的廢氣環境中保持穩定的催化活性,為長期穩定運行提供了保障。

核殼結構催化劑也是新型催化劑中的重要一員。浙江樹人大學設計的 MnOx@CeO?@MgO 核殼催化劑,在垃圾焚燒尾氣中 NOx 和氯苯的協同治理方面表現性能。這種催化劑通過巧妙的結構設計,將活性組分(如 MnOx)包裹在核層,利用 CeO?的儲氧能力和 MgO 殼層的保護作用,有效地提高了催化劑的穩定性和抗硫性。MgO 殼層能夠捕獲廢氣中的 SO?,防止其與活性中心接觸,從而避免催化劑中毒。核殼結構還能夠調控反應物和產物的擴散路徑,優化反應動力學,進一步提高催化效率。在實際應用中,核殼結構催化劑能夠在高溫、高硫等惡劣條件下保持良好的催化性能,為解決工業廢氣處理中的難題提供了新的思路。

(二)反應系統的優化

反應系統作為催化高溫反應儀的核心組成部分,其性能的優劣直接影響著 VOCs 的降解效果。傳統的反應系統多采用固定床反應器或流化床反應器。固定床反應器結構簡單,操作方便,但存在傳熱傳質效率低的問題。在反應過程中,反應物和產物在催化劑床層中的擴散速度較慢,導致反應速率受限,且容易出現局部過熱或過冷現象,影響催化劑的使用壽命和反應的選擇性。流化床反應器雖然在傳熱傳質方面有所改善,但由于催化劑顆粒在床層中劇烈運動,容易造成催化劑的磨損和流失,增加了運行成本和維護難度。

為了實現更高效的反應,微通道反應器等創新設計應運而生。微通道反應器的通道尺寸通常在微米到毫米量級,具有高的比表面積,能夠顯著強化傳質傳熱過程。其工作原理基于微尺度下的流體流動和傳熱傳質特性。反應物通過流體分配系統均勻地進入微通道,在微通道內形成薄液層或微小液滴流動。由于微通道的尺寸極小,反應物之間的擴散距離大幅縮短,分子間的碰撞幾率顯著增加,從而極大地提高了傳質效率。同時,微通道的高比表面積使得熱量能夠快速傳遞,換熱效率大幅提升。在這種條件下,化學反應能夠在更溫和、更精確的條件下進行,反應速率和選擇性得到有效提升。

與傳統設備相比,微通道反應器的優勢十分明顯。在傳熱方面,微通道反應器的傳熱系數比傳統反應器高出 1 - 2 個數量級,能夠快速移除反應熱,避免局部過熱或過冷現象,有效抑制副反應的發生,提高反應的選擇性和產率。在處理強放熱的 VOCs 催化氧化反應時,傳統反應器可能因熱量積聚導致反應失控,而微通道反應器能迅速將熱量傳遞出去,保證反應的平穩進行。在傳質方面,微通道反應器能夠使反應物在極短的時間內充分混合,大大縮短了反應時間。在某精細化學品合成中,使用微通道反應器進行反應,反應時間從傳統工藝的數小時縮短至幾分鐘,生產效率大幅提高。微通道反應器還具有占地面積小、易于模塊化集成等優點,為工業生產的小型化和高效化提供了可能。

(三)智能控制與監測技術

隨著人工智能(AI)和物聯網技術的飛速發展,智能控制與監測技術在催化高溫反應儀中的應用越來越廣泛,為提升反應儀的自動化水平和精準度開辟了新的道路。傳統的催化高溫反應儀在運行過程中,往往需要人工頻繁地調整反應參數,如溫度、壓力、氣體流量等。這種人工操作方式不僅效率低下,而且容易受到人為因素的影響,導致反應參數的波動較大,難以保證反應的穩定性和一致性。傳統的監測手段也相對有限,只能定期對反應產物進行采樣分析,無法實時獲取反應過程中的關鍵信息,難以及時發現和解決潛在的問題。

AI 和物聯網技術的引入,改變了這一局面。通過在反應儀中安裝各種傳感器,如溫度傳感器、壓力傳感器、氣體濃度傳感器等,能夠實時采集反應過程中的各種數據,并將這些數據通過物聯網傳輸到控制系統中。控制系統利用 AI 算法對這些數據進行實時分析和處理,根據預設的反應條件和目標,自動調整反應參數,實現反應過程的精準控制。在 VOCs 催化氧化反應中,AI 系統可以根據實時監測到的廢氣濃度、溫度等數據,動態調整加熱功率和氣體流量,使反應始終保持在最佳狀態,確保 VOCs 的高效降解。即使廢氣濃度出現突然變化,AI 系統也能迅速做出響應,調整反應參數,保證處理效果的穩定性。

智能控制與監測技術還具備故障預警功能。通過對大量歷史數據的學習和分析,AI 系統可以建立反應儀的故障預測模型。當監測數據出現異常波動時,系統能夠及時發出預警信號,提示操作人員可能存在的故障隱患,并提供相應的解決方案建議。某反應儀在運行過程中,溫度傳感器檢測到溫度異常升高,AI 系統立即分析數據,判斷可能是加熱系統出現故障,及時發出預警。操作人員根據系統提示,迅速對加熱系統進行檢查和維修,避免了故障的進一步擴大,保證了反應儀的正常運行。這不僅提高了設備的可靠性和安全性,還大大降低了維護成本和停機時間,提高了生產效率。

四、工業應用的多領域實踐

(一)石油化工行業

石油化工行業作為 VOCs 的排放大戶,廢氣具有高濃度、成分復雜的顯著特點。在原油開采、煉制以及各種化學品合成過程中,會產生大量包含多種烴類、硫化氫、氮氧化物等有害物質的廢氣。某大型石油化工企業在生產過程中,每小時排放的廢氣量可達數萬立方米,其中 VOCs 濃度高達數千毫克每立方米,成分涵蓋苯、甲苯、二甲苯、MTBE(甲基叔丁基醚)等數十種有機物,還伴有濃度達 50ppm 的硫化氫等惡臭氣體 。

為了有效處理這些廢氣,該企業采用了催化高溫反應儀與其他技術相結合的處理方案。廢氣首先通過旋風除塵和靜電除塵進行預處理,去除其中的顆粒物;接著進入濕式脫硫塔,通過堿洗噴淋中和酸性氣體,降低硫化氫濃度;隨后,核心處理環節采用催化燃燒(RTO 焚燒爐),利用蓄熱體預熱廢氣,將燃燒溫度優化至 850℃以上,使 VOCs 充分分解,去除率≥98%,苯系物去除率≥99.5% ;為了控制氮氧化物排放,在燃燒階段投加尿素溶液進行 SCR 脫硝;最后,通過活性炭吸附塔吸附殘余 VOCs 及異味。

經過這套處理方案的實施,該企業的廢氣排放得到了顯著改善。排放濃度大幅降低,VOCs≤30mg/m3,硫化氫 < 5ppm,NOx 符合國標。在經濟效益方面,年運行成本較原工藝節約 300 萬元,實現了環保與經濟的雙贏。這一案例充分展示了催化高溫反應儀在石油化工行業處理復雜高濃度 VOCs 廢氣的強大能力,為行業內其他企業提供了寶貴的借鑒經驗。

(二)涂料與印刷行業

涂料與印刷行業在生產過程中產生的廢氣具有大風量、低濃度的特點。在涂料生產車間,由于大量有機溶劑的使用,以及在涂裝、烘干等工序中,有機溶劑的揮發會產生大量廢氣。印刷行業中,油墨的揮發、稀釋劑的蒸發等也會導致廢氣排放,其中含有甲苯、二甲苯、異丙醇、乙酸乙酯等有害物質。某大型印刷企業,其印刷車間每小時產生的廢氣量可達數十萬立方米,但廢氣中 VOCs 濃度相對較低,一般在幾百毫克每立方米左右。

針對這種情況,催化高溫反應儀結合其他技術發揮了重要作用。某印刷企業采用 “沸石轉輪 + 催化燃燒" 組合工藝。廢氣首先通過沸石轉輪進行吸附濃縮,將低濃度、大風量的廢氣轉化為高濃度、小風量的廢氣,提高后續處理效率。濃縮后的廢氣進入催化燃燒裝置,在催化劑的作用下,于 280 - 450℃發生氧化反應,將廢氣中的有機物分解為 CO?和水蒸氣 。經過處理后,出口檢測顯示非甲烷總烴濃度從 120mg/m3 驟降至 8mg/m3,遠低于國家 20mg/m3 的排放限值。

(三)汽車制造與維修行業

在汽車制造與維修過程中,涂裝環節是 VOCs 排放的主要來源之一。噴漆和烤漆工序會產生大量含有苯、甲苯、二甲苯等揮發性有機化合物(VOCs)的廢氣。某汽車制造企業的涂裝車間,每天產生的廢氣量相當可觀,且廢氣成分復雜。汽車尾氣中也含有一定量的 VOCs 以及一氧化碳、氮氧化物等污染物。

催化高溫反應儀在汽車涂裝和尾氣處理中發揮著關鍵作用。在涂裝廢氣處理方面,采用催化燃燒設備,利用催化劑的作用,在 200 - 400℃的較低溫度下將廢氣中的有害物質轉化為二氧化碳和水。設備內部配備完善的安全控制系統,如溫度監控、壓力監控、緊急停機等,確保運行安全穩定。通過該設備的處理,涂裝廢氣中的 VOCs 去除率可達 95% 以上,有效減少了對環境的污染。

在汽車尾氣處理方面,三元催化器是重要的機外凈化裝置,其核心部分是含有鉑、銠、鈀等貴金屬的催化劑。尾氣中的一氧化碳、碳氫化合物和氮氧化合物等有害物質在催化劑的作用下,發生氧化還原反應,轉化為二氧化碳、水、氮氣等無害氣體 。通過催化高溫反應技術,汽車尾氣中的污染物排放得到了有效控制,對改善空氣質量起到了積極作用。據相關數據顯示,安裝三元催化器后,汽車尾氣中一氧化碳、碳氫化合物和氮氧化物的排放量可降低 70% - 90%,顯著減少了汽車尾氣對大氣環境的污染,為城市空氣質量的改善做出了重要貢獻。

五、優勢與挑戰并存

(一)顯著優勢

催化高溫反應儀在 VOCs 降解領域展現出諸多顯著優勢,為工業綠色發展注入了強大動力。一些采用先進催化劑和優化反應系統的設備,對 VOCs 的降解率可達 95% 以上 。在某石油化工企業的應用中,催化高溫反應儀對廢氣中苯、甲苯、二甲苯等多種 VOCs 的綜合降解率高達 97%,能夠將廢氣中的 VOCs 濃度從數千毫克每立方米降低至符合排放標準的幾十毫克每立方米以下,極大地減少了污染物的排放,有效改善了空氣質量。

能耗降低是催化高溫反應儀的又一突出優勢。通過智能控制與監測技術的應用,反應儀能夠根據廢氣的成分、濃度和流量等實時數據,精確調控反應條件,實現能源的高效利用。與傳統的廢氣處理設備相比,新型催化高溫反應儀的能耗可降低 30% - 50%。某涂料企業采用配備智能控制系統的催化高溫反應儀后,其廢氣處理能耗大幅下降,每年節省的電費高達數十萬元,顯著降低了企業的運營成本。

催化高溫反應儀在環保性方面也表現出色。一方面,其催化反應過程產生的副產物少,且多為無害的二氧化碳和水等物質,減少了二次污染的風險。另一方面,部分反應儀還具備余熱回收利用功能,將反應過程中產生的熱量進行回收再利用,用于預熱原料氣、加熱其他工藝設備等,進一步提高了能源利用效率,符合可持續發展的理念。在某汽車制造企業的涂裝車間,催化高溫反應儀的余熱回收系統將反應產生的熱量用于烘干工序,不僅減少了對外部能源的依賴,還降低了碳排放,實現了環保與經濟效益的雙贏。

(二)現存挑戰

盡管催化高溫反應儀在 VOCs 降解領域取得了顯著進展,但在實際應用中仍面臨一些挑戰,這些挑戰在一定程度上限制了其大規模推廣和應用。催化劑成本是一個不容忽視的問題。目前,許多高效的催化劑,尤其是貴金屬催化劑,如鉑、鈀等,價格昂貴,這使得催化高溫反應儀的初始投資成本大幅增加。對于一些中小企業來說,高昂的設備購置成本成為其采用該技術的一大障礙。貴金屬催化劑的資源稀缺性也限制了其大規模應用,尋找低成本、高性能的替代催化劑成為當前研究的重點之一。

催化劑的使用壽命也是一個關鍵問題。在實際工業生產中,廢氣成分復雜,可能含有硫、氯、磷等雜質,這些雜質容易導致催化劑中毒,從而降低催化劑的活性和使用壽命。廢氣中的顆粒物、水蒸氣等也會對催化劑產生沖刷、腐蝕等作用,進一步縮短催化劑的壽命。某化工企業的催化高溫反應儀在處理含硫廢氣時,由于催化劑中毒,其使用壽命從預期的 2 - 3 年縮短至 1 年左右,不僅增加了更換催化劑的成本,還導致設備頻繁停機維護,影響了生產效率。

復雜工況適應性是催化高溫反應儀面臨的另一大挑戰。不同行業的廢氣具有不同的溫度、壓力、流量和成分等特性,這就要求反應儀能夠適應各種復雜的工況條件。在一些高溫、高濕、高塵的工業環境中,反應儀的性能可能會受到嚴重影響,導致降解效率下降。某鋼鐵企業的廢氣溫度高達 800℃以上,且含有大量粉塵,現有的催化高溫反應儀在這種工況下難以穩定運行,需要進一步優化設計和改進技術,以提高其對復雜工況的適應性 。

六、未來展望:持續創新與廣泛應用

(一)技術發展方向

在未來,催化高溫反應儀在 VOCs 降解領域有望迎來更為顯著的技術突破,其發展方向將圍繞新型催化劑的研發、多技術融合以及智能化升級展開。

新型催化劑的研發仍將是技術創新的核心。科研人員將繼續致力于開發高效、低成本且穩定性強的催化劑。一方面,單原子催化劑和核殼結構催化劑等新型催化劑的研究將不斷深入,通過進一步優化制備工藝和調控催化劑的微觀結構,有望實現催化活性和穩定性的大幅提升。未來的單原子催化劑可能會在更多種類的 VOCs 降解中展現出性能,其活性位點的設計和調控將更加精準,能夠適應更復雜的廢氣成分和工況條件。另一方面,非貴金屬催化劑的研發將取得更大進展,一些新型的過渡金屬氧化物催化劑、復合氧化物催化劑等可能會逐漸替代部分貴金屬催化劑,降低催化劑成本的同時,提高資源利用效率。

多技術融合將成為催化高溫反應儀發展的重要趨勢。催化高溫反應儀將與其他先進技術深度融合,形成更高效的 VOCs 治理體系。與膜分離技術結合,能夠在降解 VOCs 的同時實現對廢氣中有用成分的回收利用,提高資源利用率;與生物處理技術結合,可以利用微生物的代謝作用對降解后的產物進行進一步處理,降低二次污染的風險,實現更綠色、環保的治理過程。在一些化工生產中,將催化高溫反應儀與膜分離技術集成,先通過催化高溫反應儀將大部分 VOCs 降解,再利用膜分離技術對廢氣中的殘留有機物和其他有用成分進行分離和回收,實現了資源的大化利用。

智能化升級也將為催化高溫反應儀注入新的活力。隨著人工智能、大數據、物聯網等技術的不斷發展,催化高溫反應儀的智能化水平將不斷提高。未來的反應儀將配備更加先進的傳感器和智能控制系統,能夠實時監測廢氣的成分、濃度、溫度、壓力等參數,并根據這些參數自動調整反應條件,實現反應過程的優控制。通過對大量運行數據的分析和挖掘,智能系統還能夠預測設備的故障和性能變化,提前進行維護和調整,提高設備的可靠性和使用壽命。利用大數據分析技術,對不同行業、不同工況下的 VOCs 治理數據進行分析,為反應儀的優化設計和運行提供依據,實現個性化的治理方案定制。

(二)應用前景拓展

催化高溫反應儀在未來的應用前景十分廣闊,不僅在現有行業中能夠進一步深化應用,還將在新興行業中展現出巨大的潛力。

在半導體制造、新能源汽車電池生產、生物醫藥等新興行業,VOCs 的排放同樣不容忽視。在半導體制造過程中,光刻、刻蝕、清洗等工藝會使用大量的有機溶劑,產生含有多種復雜有機化合物的廢氣。新能源汽車電池生產中,電極制備、電解液配置等環節也會釋放出 VOCs。生物醫藥行業的藥品合成、制劑生產等過程同樣會產生 VOCs 排放。催化高溫反應儀憑借其高效的降解能力和適應性,能夠為這些新興行業提供有效的 VOCs 治理解決方案。在半導體制造企業中,采用催化高溫反應儀對廢氣進行處理,能夠確保廢氣達標排放,滿足嚴格的環保要求,同時保障生產環境的安全和穩定,促進企業的可持續發展。

從全球范圍來看,催化高溫反應儀的廣泛應用對于 VOCs 治理和環境保護具有深遠意義。隨著全球工業化進程的加速,VOCs 的排放總量不斷增加,對全球環境和人類健康構成了嚴重威脅。催化高溫反應儀的推廣應用,將有助于各國減少 VOCs 排放,改善空氣質量,保護生態環境。在一些發展中國家,隨著工業的快速發展,VOCs 污染問題日益突出,引入催化高溫反應儀等先進的治理技術,能夠在經濟發展的同時,有效控制環境污染,實現經濟與環境的協調發展。催化高溫反應儀的應用還將推動全球環保產業的發展,促進相關技術的交流與合作,為解決全球性的環境問題提供有力支持。

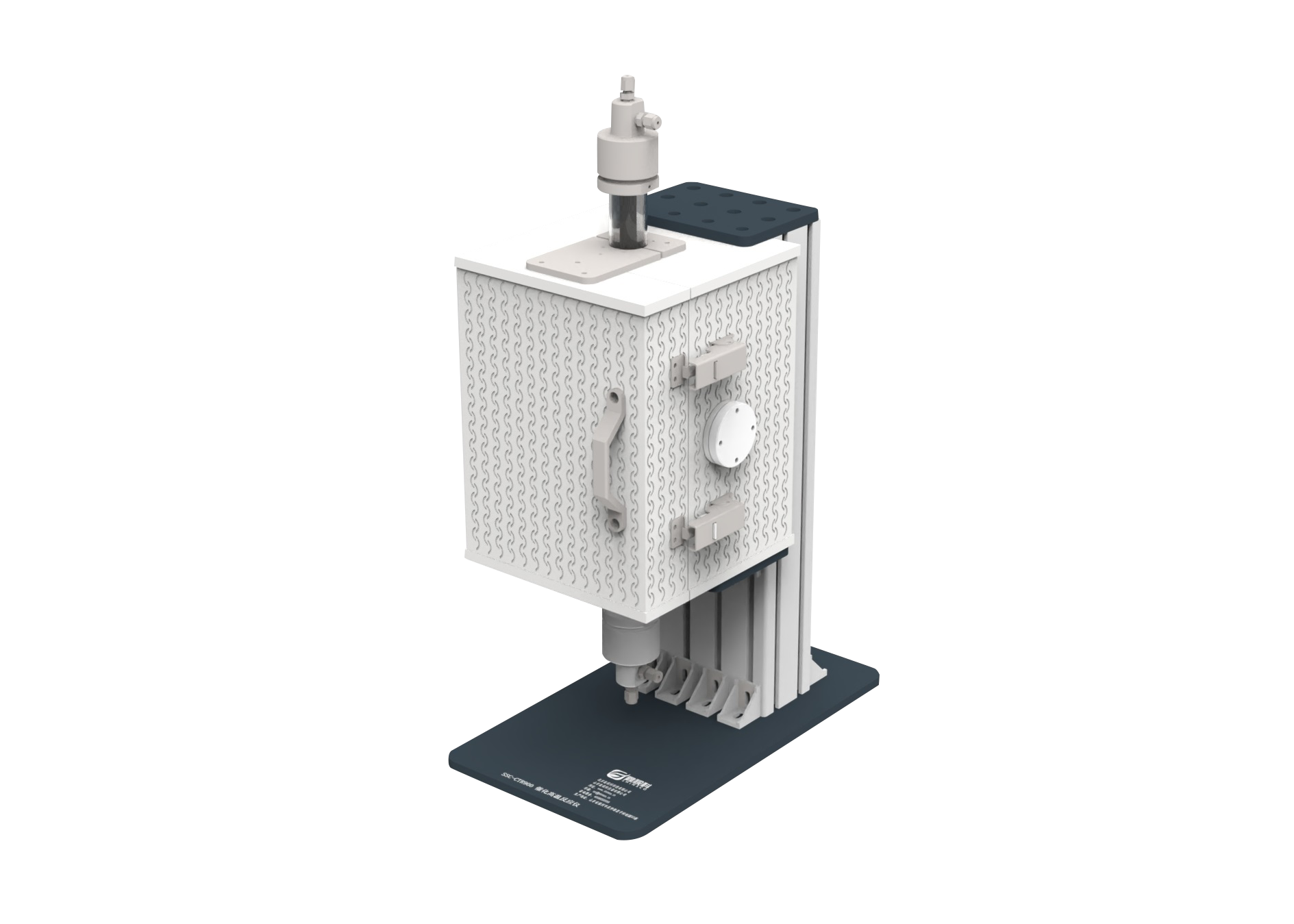

產品展示

SSC-CTR900 催化高溫反應儀適用于常規高溫高壓催化反應、光熱協同化、催化劑的評價及篩選、可做光催化的反應動力學、反應歷程等方面的研究。主要應用到高溫高壓光熱催化反應,光熱協同催化,具體可用于半導體材料的合成燒結、催化劑材料的制備、催化劑材料的活性評價、光解水制氫、光解水制氧、二氧化碳還原、氣相光催化、甲醛乙醛氣體的光催化降解、苯系物的降解分析、VOCs、NOx、SOx、固氮等領域。實現氣固液多相體系催化反應,氣固高溫高壓的催化反應,滿足大多數催化劑的評價需求。

產品優勢:

SSC-CTR900催化高溫反應儀的優勢特點

1)高溫高壓催化反應儀可實現催化高溫<900℃C高壓<10MPa反應實驗

2)紫外、可見、紅外等光源照射到催化劑材料的表面,實現光熱協同和光誘導催化;

3)光熱催化反應器采用高透光石英玻璃管,也可以采用高壓反應管,兼容≤30mm 反應管;

4)可以實現氣氛保護、抽取真空、PECVD、多種氣體流量控制等功能;

5)可以外接鼓泡配氣、背壓閥、氣液分離器、氣相色譜等,實現各種功能的擴展;

6) 采取模塊化設計,可以實現光源、高溫反應爐、高溫石英反應器、高真空、固定床反應、光熱反應等匹配使用;

7) 高溫高壓催化反應儀,小的占地面積,可多功能靈活,即買即用。